18 Projektteams beenden komplexe Projekte nach 10 Wochen

Mit viel Elan und Antrieb haben insgesamt 35 Studierende aus dem Bereich der Elektrotechnik und 29 aus dem Bereich der Maschinenbautechnik ihre Projektarbeiten in der Fachschule für Technik abgeschlossen und der Öffentlichkeit präsentiert. Nicht nur sie selbst, sondern auch dem Lehrerteam um Abteilungsleiter Jürgen Wagner war der Stolz anzumerken, den die geschickt entworfenen und aufwändig umgesetzten Lösungsansätze ausgelöst haben. Selbstverständlich war das nicht, immerhin wurden auch viele Teams von der Omikron-Welle erwischt, manchmal erkrankten alle Mitglieder (trotz virtuellen Arbeitssitzungen) der Reihe nach und schafften es trotzdem innerhalb der vorgegebenen 10 Wochen über die Ziellinie. Vermutlich hat zumindest das digitalisierte Lernen seit Beginn der Ausbildung hier effizientes Arbeiten noch stärker begünstigt, als man zuvor annehmen konnte.

Neben den äußeren Rahmenbedingungen waren auch die Probleme, denen sich die Studierenden in Betrieben der Region stellten, herausfordernd. Im Bereich der Maschinenbautechnik entwickelten C. Liebing-Feistel, E. Dramarezky, F. Kamp und J.-P. Vaerst eine Neuauflage der Abkippanlage für Tiefkühlware für das apetito-Werk in Rheine. Beim bisherigen Vorgänger waren immer noch Reste der schockgefrorenen Lebensmittel in den vier Ecken der genormten Kisten haften geblieben. Neben den technischen Anforderungen skizzierte auch der Projektbetrieb klare Vorstellungen hinsichtlich Hygiene und Budget, gleichzeitig musste das Projekt aber auch eine messbare Verbesserung des Problems anbieten. Das Team aus Zerspanungs- und Industriemechanikern nahm sich der Aufgabe an und konnte innerhalb der Zeit einen verbesserten Aufbau entwickeln. Eine noch stärker interdisziplinäre Projektgruppe arbeitete bei der Firma Volmer Agritec in Rheine an einem Horizontal-Gülleschneidverteiler. Mit M. Berkemeier, K. Rauße, F. Schlamann und M. Schmalbrock kamen in dem Team Metallbauer, Industriemechaniker und ein Produktdesigner zusammen, was man aber auch in der Projektlösung erkennen kann. Der Verteiler, der Fremdstoffe in Gülle zerkleinern und den Güllestrom gleichmäßig auf die Schläuche der Anlage umlegen soll, hatte strenge Vorgaben hinsichtlich Effizienz, geringem Wartungsaufwand und Dichtheit zu erfüllen. Zu diesem Zweck wurden sogar noch neue Bauteile wie etwa eine große Flachdichtung entworfen, die dann extern nach Plan gefertigt werden konnte.

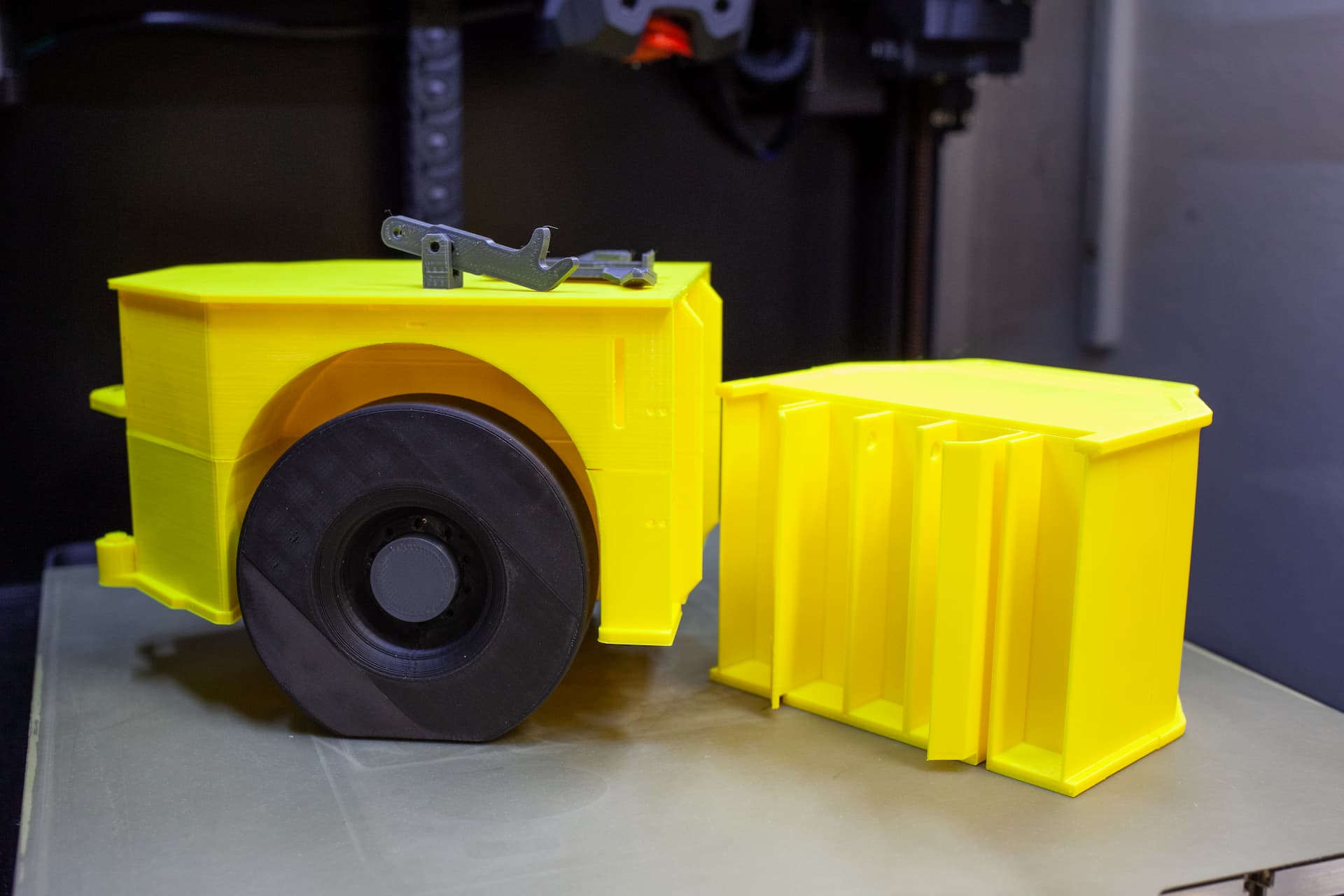

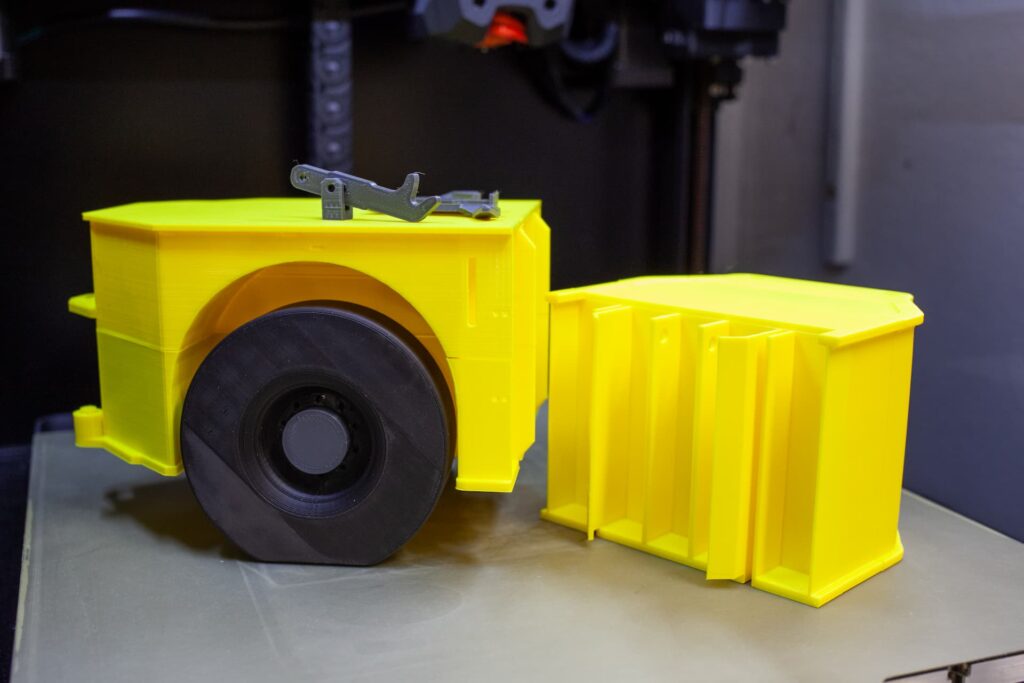

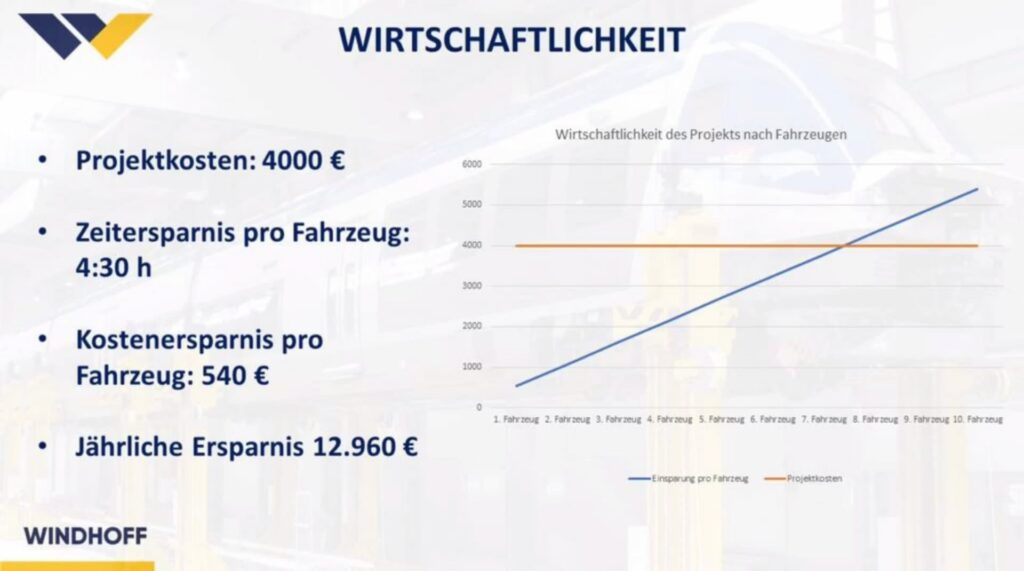

Auch die Teams aus dem Bereich der Elektrotechnik hatten komplizierte Probleme zu lösen, wenngleich Aspekte der Programmierung stellenweise im Verborgenen bleiben. A. Hörst, D. Kämpf, A. Schwarzenberger und N. Menger entwickelten etwa für das Lager von RT-Systemtechnik in Rheine eine Lösung, um gezielter, schneller und einfacher Waren aus den Kisten im Lager zu nehmen. Im Zusammenspiel von einem Arduino Microcontroller, einem Präzisions-Scheinwerfer und einer maßgefertigten Software kann man nun Waren über ein Tablet suchen, der Scheinwerfer hebt die entsprechende Kiste mit einem grellen Lichtkegel hervor und der Mitarbeiter kann die Ware entnehmen. Änderungen der Ordnung sind problemlos möglich, da über einen Joystick eine Um- oder Neujustierung erfolgen kann. J. Kammering, N. Leusmann und F. Stegemann stellten in ihrem Projekt für die Firma Windhoff aus Rheine auch die Effizienz ihrer Arbeit in den Mittelpunkt. Um die Traktion von Schienenfahrzeugen beim Anfahren und Bremsen zu erhöhen, werden jetzt schon 400-500g Sand innerhalb von 30 Sekunden auf die Räder ausgebracht. Musste man bislang die Menge jedoch aufwändig manuell mit einem Schraubschlüssel einstellen, entwickelte das Team eine SPS-basierte Lösung, die nun deutlich schnellere Einstellarbeiten ermöglicht. Trotz anspruchsvoller Programmierung und Technik im Schaltschrank sind bereits ab dem siebten Wagen pro Jahr die Kosten dafür schon wieder amortisiert, jeder weitere Wartungseinsatz macht das System dann trotz der Investitionen günstiger. Auch das Projektteam bei der Grafschafter Firma Bentec löste seine Aufgaben im Wesentlichen mit SPS. Dabei hatte es sich zum Ziel gesetzt, eine hydraulische Rohrverschraubungsanlage (Iron Roughneck) zu optimieren. Insbesondere die Inbetriebnahme und Werksabnahme erfolgten bislang mit Messungen und Protokollen, die manuell durchgeführt und erstellt werden mussten. Diese Arbeitsschritte wurden nun durch den Einsatz der angehenden Techniker digitalisiert und vereinfacht, das entwickelte Programm führt den Anwender nun Schritt für Schritt passgenau durch alle erforderlichen Abläufe. Nicht nur das Team von D. Wiebe, S. Barkling, F. Hensmann und J. Granowski dankten seinem Betrieb für die vielfältige Unterstützung während der Projektphase.

Die Studierenden selbst haben nun nur noch die Abschlussprüfungen zu meistern, um dann wieder zurück in die Praxis zu gehen, aus der sie gekommen sind. Allerdings mit einem deutlich geschärften Blick für die Projektplanung, Teamarbeit, Fach- und Methodenkompetenz.

Wenn Sie allgemeine Informationen zum Ablauf der Projektarbeit und zur Fachschule für Technik erhalten möchten oder wir Ihr Interesse an der zukünftigen Realisierung eines Projektes aus den Bereichen Elektrotechnik oder Maschinenbautechnik geweckt haben, so erreichen uns per E-Mail unter j.wagner@berufskolleg-rheine.de

Alfred Börgermann | Christoph Bülter | Jürgen Wagner